“Vamos nos beneficiar cada vez mais das possibilidades de tecnologias aditivas” – Professor Alberto Ortona

A Sintratec acaba de lançar um estudo de caso com O Laboratório de Materiais Híbridos da Universidade de Ciências Aplicadas e Artes do Sul da Suíça (SUPSI) e seu trabalho mais recente ao criar novos compostos de impressão 3D. Sediada em Ticino, na Suíça, a SUPSI usou uma variedade de equipamentos durante sua fase de desenvolvimento extremamente sofisticada, para incluir o Kit Sintratec.

Com foco na reutilização, especialmente para aplicações aeroespaciais, o professor Alberto Ortona, chefe do Laboratório de Materiais Híbridos do Instituto de Engenharia Mecânica e Tecnologia de Materiais (MEMTi) da SUPSI, explica por que eles estão envolvidos em suas pesquisas atuais:

“Um veículo espacial entra na atmosfera a partir de uma órbita terrestre baixa, com uma velocidade de aproximadamente 30.000 km/h. O veículo é desacelerado pelo atrito do ar, que converte sua energia cinética em calor. Como resultado, a superfície externa fica extremamente quente. ”

A equipe do MEMTi percebeu que novos materiais híbridos precisavam ser desenvolvidos para impedir a queima de estruturas em sua missão de reentrada; por exemplo, peças feitas de cerâmica avançada podem tolerar duras condições ambientais a longo prazo, como altas temperaturas e choques térmicos. Esses tipos de materiais também podem ser reutilizados de missão em missão, em vez de serem substituídos após cada expedição.

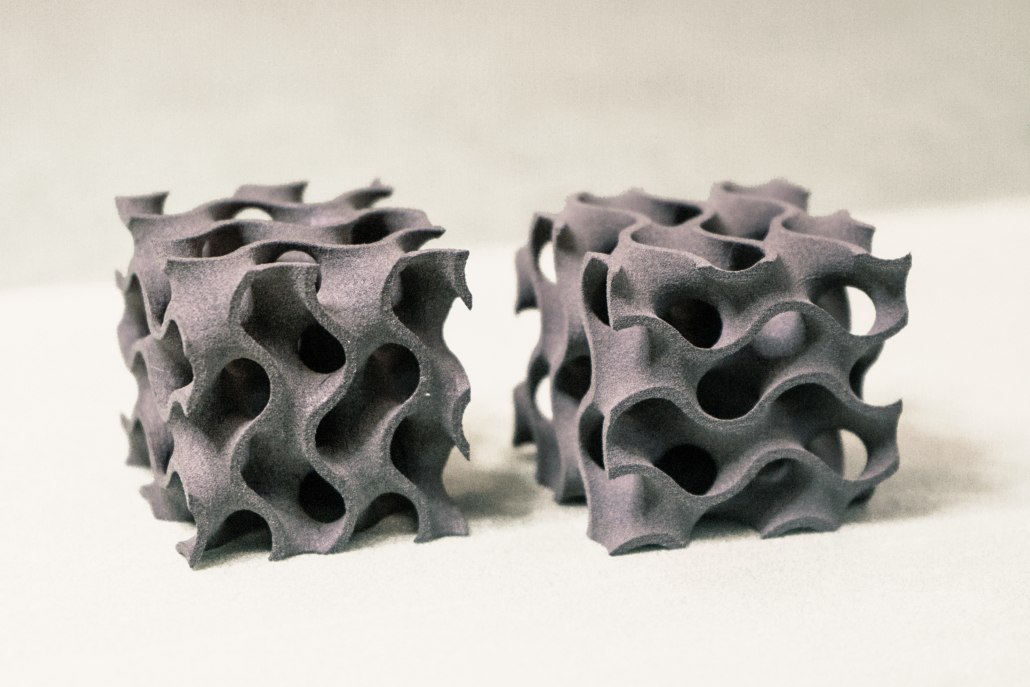

Os compósitos de matriz cerâmica (CMC) são compostos por treliças leves e de alta qualidade que geralmente não podem ser produzidas por outro método que não seja a fabricação aditiva; de fato, para algumas das peças novas que estão criando, simplesmente não há outra rota senão através da fabricação aditiva.

A equipe também esteve envolvida no THOR, um projeto de pesquisa da UE. Eles desenvolveram uma série de ‘estruturas sanduíche complexas’ a partir de cerâmica, destinadas a serem resfriadas por fluxos de gás – permitindo ainda que as peças de veículos espaciais sejam manipuladas por meio de sistemas de proteção térmica.

Atualmente, os pesquisadores estão criando compósitos muito além da norma, e mesmo com materiais porosos, todos úteis em aplicações como:

- Trocadores de calor

- Queimadores de aquecimento

- Sistemas solares

- Conversores catalíticos

- Sistemas de filtragem de água

As impressoras 3D SLA estão disponíveis no Hybrid Materials Laboratory há 15 anos, mas, neste momento, os pesquisadores apontam que eles exigem novos processos de AM – como a sinterização seletiva a laser (SLS) para a fabricação de projetos mais complexos, como peças cerâmicas porosas e peças chamadas ginóides.

“Graças aos parâmetros abertos do kit Sintratec, fomos capazes de definir os objetos impressos em 3D com as melhores propriedades necessárias para aplicar o revestimento cerâmico de maneira ideal ao modelo”, disse Oscar Santoliquido, assistente de pesquisa do MEMTi. “A tecnologia SLS nos permite criar estruturas de grade complexas de maneira rápida e fácil”.

O Kit Sintratec foi projetado para uso nos seguintes campos:

- Médico

- Engenharia Mecânica

- Prototipagem rápida

- Desenho industrial

- Peças de reposição duráveis

- Educação

- Pesquisa

- Construção de modelo

Saiba mais sobre o estudo de caso aqui. (em inglês)

A cerâmica tem sido associada à impressão 3D agora em muitos projetos diferentes, desde materiais bioinspirados às peças produzidas no nanoescala, de outros materiais compósitos, e mais.

Impressoras 3D Taurus: https://www.instagram.com/3dtaurus/

Quer receber propostas de Impressoras 3D? Envie um e-mail para vendas@render.com.br

Artigo escrito por: Bridget O’Neal